Fálanos dun exemplo de tratamento superficial nos últimos días.

Confíannos o deseño e a fabricación dun novo imán de áncora. O imán úsase no porto para fixar barcos e equipos.

O costume dá o tamaño do produto e o requisito de forza de tracción.

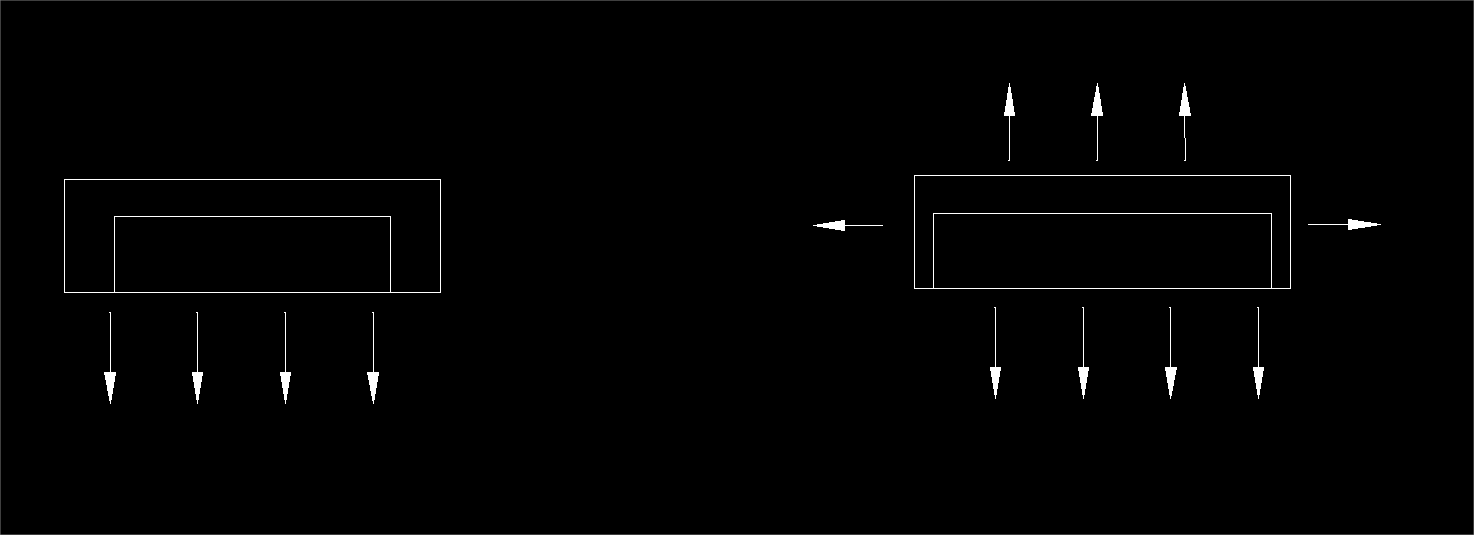

Primeiro, determinamos o tamaño do imán da áncora. Unha das claves para a forza de tracción é que cómpre ter suficiente grosor de carcasa ou a potencia magnética separaríase dos outros lados da carcasa en lugar de poñer toda a potencia no lado que queremos. Como se mostra na imaxe de abaixo, estes dous recipientes magnéticos teñen o mesmo tamaño, pero o da dereita ten o imán máis grande. Terá o da dereita mellor potencia magnética? Definitivamente non. Porque parte da potencia pasa polos outros lados, o que desperdicia a súa potencia. Mentres que o esquerdo ten un bo illamento, toda a potencia magnética céntrase nun lado, o que fai que a forza de tracción sexa máxima.

Volvamos ao imán de ancoraxe. Fixemos un módulo no que colocamos o disco magnético na parte inferior e probamos a súa forza. Demostra que pode proporcionar máis de 1000 kg de potencia.

O cliente tamén está moi satisfeito de que fixésemos a mostra rapidamente e non desperdiciásemos demasiada forza magnética, e ao mesmo tempo quere aumentar a súa vida útil. Quere que o resultado da proba de pulverización salina sexa de máis de 300 horas.

O tratamento superficial actual do imán é de níquel revestido, galvanoplastia de grao 5. Aínda así, o mellor resultado é que non oxida durante unhas 150 horas.

Unha forma de facelo é recubrir con goma o revestimento de níquel. A goma é un bo material illante, que podería reducir o transporte de auga e átomos ionizados, e tamén é bo en canto á resistencia á abrasión.

Non obstante, o revestimento ten grosor! Especialmente no caso da goma. O grosor da goma é de 0,2~0,3 mm, mentres que a potencia de corte cae a menos de 700 kg.

Ese grosor fai que o rendemento sexa moi diferente. Se queremos que manteña a mesma forza de tracción, temos que engadir o tamaño do imán e da carcasa. Iso aumentaría moito os custos. Teña en conta o ciclo de vida e o custo total. Obviamente, non é a mellor opción.

Outra forma é engadir un ánodo de sacrificio para conectar co imán, o que podemos protexelo cun ánodo de sacrificio. Non obstante, cómpre perforar un burato na carcasa para o espazo da vara do ánodo, o que require un molde novo. Polo tanto, é unha opción potencial.

Ademais, a carcasa tamén ten un problema de ferruxe. Decidimos pintar a carcasa con spray. Pero o spray, como o recubrimento de goma, tamén ten grosor. Segundo a proba, a pintura reduce un 15 % a forza de tracción da áncora.

Así que finalmente decidimos recubrilo con Cr, o que podería protexer a carcasa e tamén manter o imán á mínima distancia posible da carcasa para garantir que a potencia magnética non se reducise demasiado.

Entón, é o equilibrio entre a resistencia á corrosión da galvanoplastia e a forza de tracción magnética, necesitamos atopar a mellor maneira para o produto tendo en conta a súa vida útil e custo.

Data de publicación: 24 de agosto de 2024